製造・物流・小売などの現場では、日々、膨大な品質管理データが蓄積されています。その中に潜む“品質低下のサイン”を、どれだけ早く、確実に捉えられているでしょうか?

本記事では、日本企業の現場をベースに、HEARTCOUNTの時系列データの分析に特化した機能「シグナル」を活用し、“静かに始まる異常”をいかに早期に検知し、どのように対応へつなげたのかをご紹介します。

現場の気づきから改善アクションまでをデータで支える──

そんな「再現性のある」3つの品質管理ストーリーを、リアルな視点でお届けします。

※掲載している分析内容は実際のロジックに基づいていますが、守秘の都合により一部のデータや傾向は事実とは異なるサンプルで構成しています。

製造:わずかな違和感 ― “室温”と“人”が握る不具合のトリガー

「他のラインより不具合が多い気がする」

そんな声が、ある製品ラインに関して現場からぽつりと上がってきました。

とはいえ、数値で見れば不具合率の差はたった1〜2%。

通常であれば見過ごされてしまう程度のわずかな違いです。

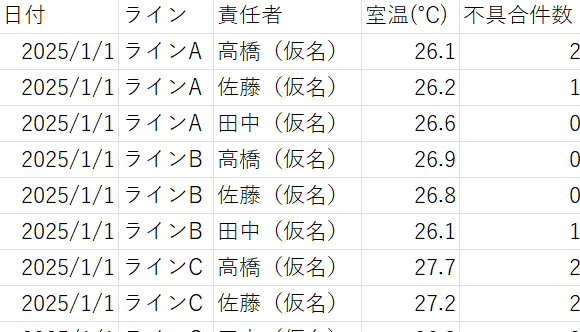

▼分析に使われているExcelデータの形式(サンプルデータを使用):

このExcel形式のデータをHEARTCOUNTにそのままアップロードし、

ライン別・責任者別・室温別に分けて、不具合率を仮説ベースでシグナル分析しました。

すると見えてきたのは──

ラインAで責任者が「高橋(仮名)」、かつ室温が26.8℃を超えたときに、

不具合が明らかに増えるという、想定以上にクリアな傾向でした。

▼このデータでシグナル分析の流れ:

分析の結果、現場での不具合増加の背後には、いくつかの要因が潜んでいることがわかりました。

たとえば、室温が高くなると機器が不調を起こしやすくなり、

作業者の集中力も下がる傾向が見られました。

また、責任者が交代した直後には、指示や対応方針にばらつきが生じやすく、

その揺れが不具合の抑制に影響を与えていた可能性もあります。

こうした傾向を踏まえて、現場では次のような対策が検討されました:

- 室温が一定値を超えた際の自動アラート通知

- 責任者交代時のSOP(標準作業手順)の整備と徹底

- 日別×環境別のモニタリング体制による継続的な変化の追跡

客観的なデータを根拠に、一歩を踏み出すことが、組織を変える力になります。

物流:月初だけ遅れる配送 ─ シグナルが教えてくれた“地雷日”

配送遅延に関するクレームが、ある月を境にじわじわと増加していました。

しかし、出荷データや日報を確認しても、遅延が発生しているタイミングや傾向ははっきりとは掴めませんでした。

そんな中、HEARTCOUNTの「シグナル」機能から、以下のアラートが自動で送信されました。

今週、配送遅延率の高い日が3日連続で発生しています

時系列パターンの自動検知によって、従来の目視や報告ベースでは見逃されていた“静かな変化”が明確に可視化された瞬間でした。

▼分析に使われているExcelデータの形式(サンプルデータを使用):

アラート通知は、BIの「シグナル」と「アラート」によって自動的に発信されます。

ただし、実際の遅延傾向や原因を深掘りするには、HEARTCOUNTの「AI分析」が効果的です。

ダッシュボードのグラフから「AI分析」ボタンをクリックするだけで、

そのまま対象データが分析に連携され、すぐに探索を開始できます。

週ごとの遅延率も自動で計算され、比較グラフも同時に生成されるため、

偏りのある期間や条件を短時間で把握することが可能です。

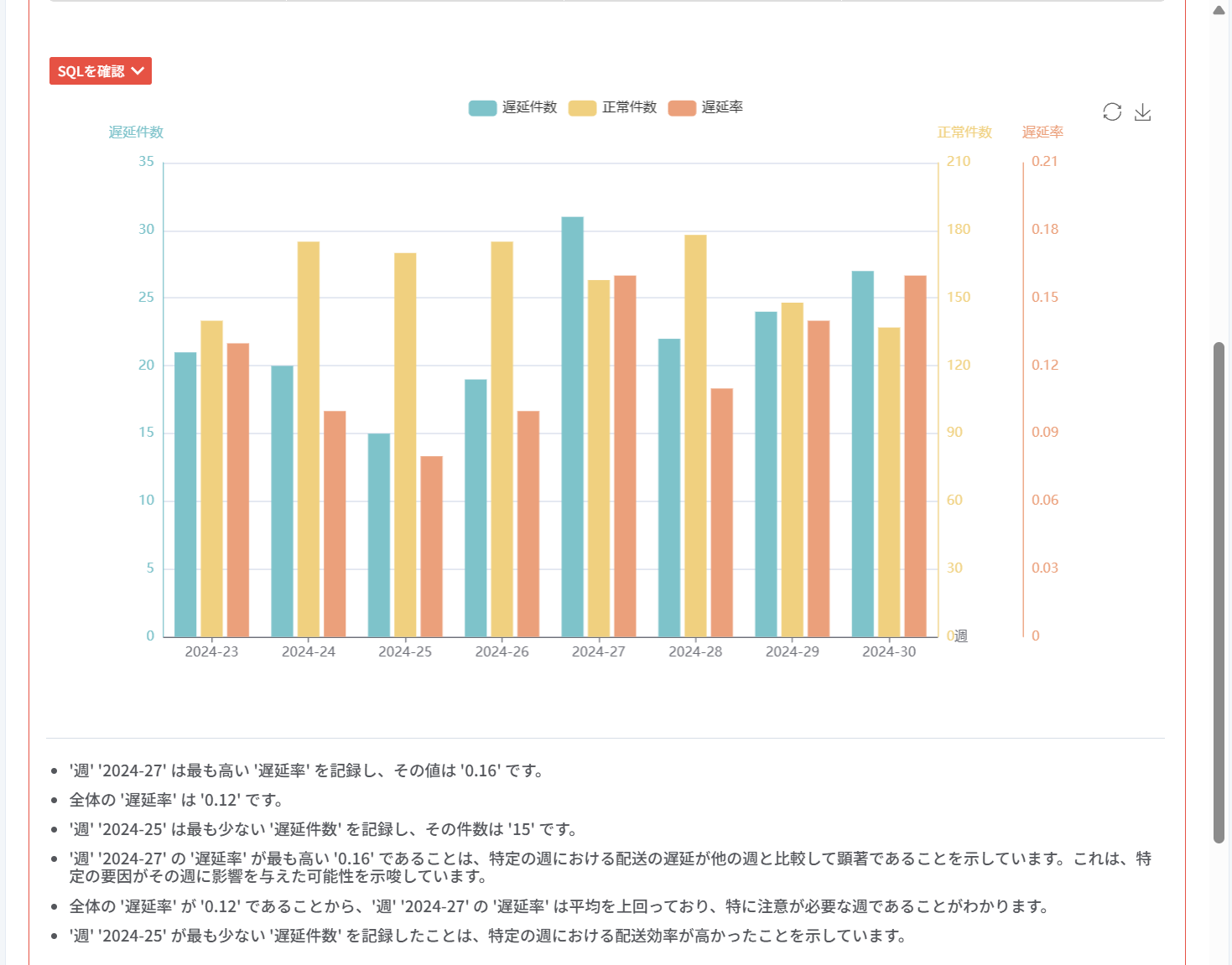

今回はAI分析の「データQ&A」機能を使って、以下のような指示を直接入力しました:

週ごとに「配送状況」が「遅延」と「正常」の件数をそれぞれカウントして、

遅延 ÷(遅延+正常)で週ごとの遅延率を計算し、小数点以下2桁で表示してください。

▼「データQ&A」に上記質問を入力後の結果画面:

週ごとに比較してみたところ、

わずかではあるものの、配送遅延率が増加傾向にあることが明確に確認できました。

さらに原因について深掘りするために、

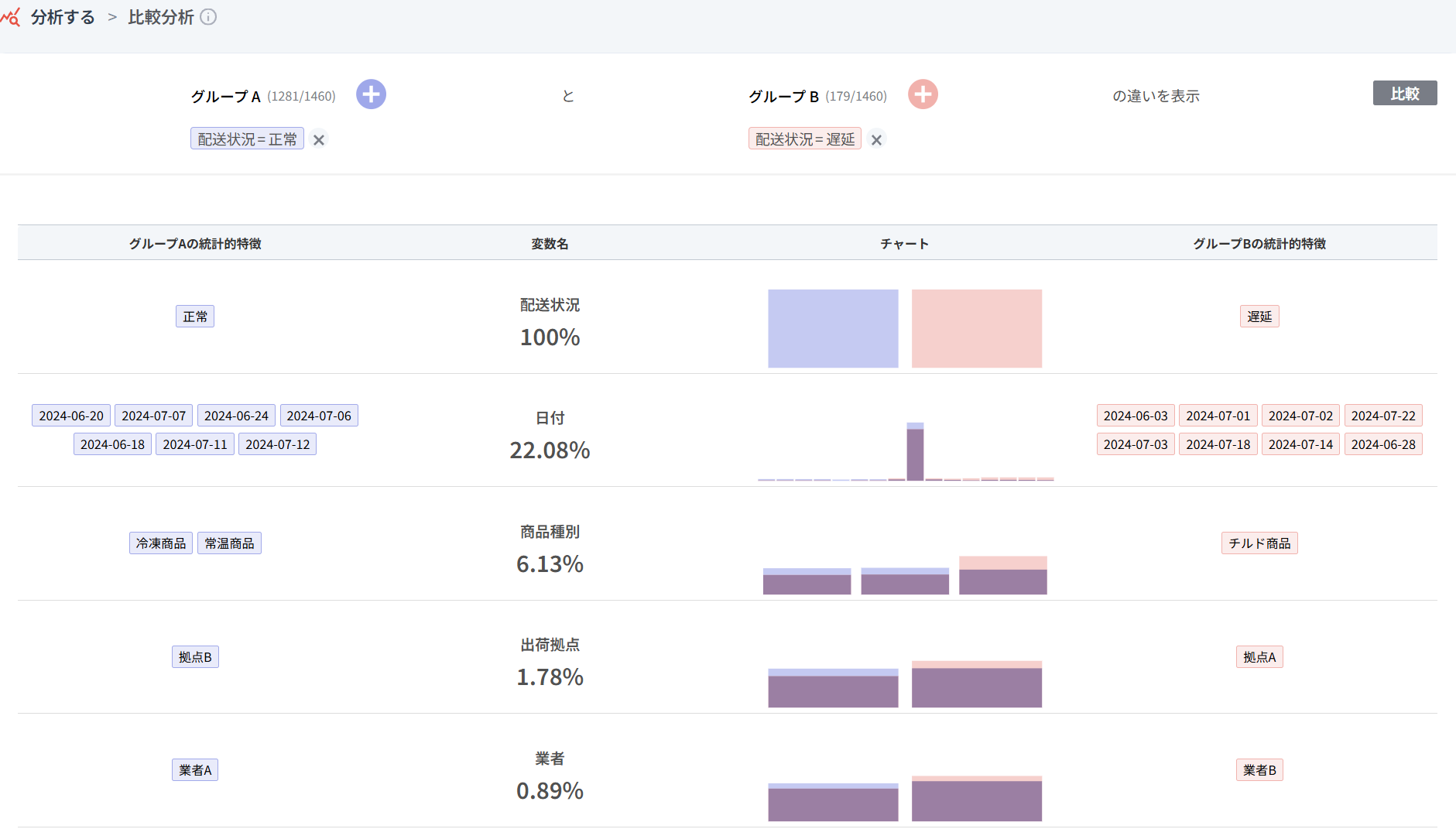

「比較分析」機能を使って“正常”と“遅延”のデータをグループ化し、

違いを視覚的に比較しました。

▼「比較分析」画面の結果です。

2つのグループを並べて可視化することで、違いが一目で明確になりました。

この分析により、毎月1〜3日に遅延が集中する傾向があることが見えてきました。

ほかにも、次のような傾向が明らかになっています:

- 遅延は、「業者B × 出荷拠点A × チルド商品」の組み合わせに集中している

- 到着時の温度ログでは、30℃を超える記録が多数確認された

- 月初の出荷が集中し、冷蔵対応のキャパシティを超過していた可能性が高い

こうした分析結果を踏まえ、現場では以下のような対策が検討されました:

- 月初の出荷量を分散し、業者ごとの配送負荷を見直す

- 冷蔵車両の点検義務化と運用ルールの再整備

- 異常温度 × 遅延の同時発生時に、自動で通知が届く仕組みの構築

最適な粒度のデータで変化を見逃さずに対応できることが、確実な改善につながります。

小売:静かに進むクレーム増加 ─ 工場側の負荷変化

これまでは、Excelで集計したクレームデータをもとに、

週ごとの件数推移を確認し、どの商品でクレームが増えているかを把握していました。

しかし、週報ベースでの確認は”傾向の把握”が中心となり、

その背後にある要因や構造的な問題にまで踏み込むのは容易ではありませんでした。

そうした中、HEARTCOUNTの「シグナル」機能によって、

ある商品カテゴリで「週ごとのクレーム件数がわずかに増加している」というパターンが自動検出されました。

一時的な変動では見逃されがちな変化も、継続的な傾向として可視化されることで、

現場としても早期に注意を向け、対応のきっかけとすることができます。

▼このケースのシグナル分析の流れ:

商品別・素材別に分析を深めた結果、

牛乳(仮)を使用している商品群でクレーム率の上昇傾向が確認されました。

さらに深掘りを進める中で、この傾向は特定の工場(以下、工場A)とも関連している可能性が見えてきました。

そこで工場Aの状況を詳しく確認したところ、次のような背景が明らかになりました:

- 増産対応により、短期間で人員を大幅に増加させていた

- 同時期に複数の限定新商品を製造しており、製造工程が複雑化していた

この状況を踏まえ、有効と考えられる対策は以下の通りです:

- 多品種製造時における素材識別フローの整備

- 増員対応時の教育手順書および標準作業手順の明文化

- クレーム件数の週次増加を検知した際の自動報告ルールの設定

小さな異変の兆しを見逃さず、変化を先取りして気づける仕組みづくりが、これからの現場には欠かせません。

現場の“見逃しがちな変化”に、先手を打つために

今回ご紹介する3つのストーリーに共通しているのは、

すべてが “ほんのわずかな変化” を起点に、データで傾向を捉えることができたという点です。

HEARTCOUNTの「シグナル機能」は、そうした初期の兆しを自動的に検知し、

早期対応のきっかけ(「おかしいかも」と感じるタイミングの可視化)を現場に提供します。

もちろん、肌感や現場経験も重要な判断材料です。

そこにデータの視点が加わることで、判断はより客観的かつスピーディになります。

異常が深刻化する前に、その兆しをとらえて動ける現場へ。

HEARTCOUNTは、データを活用した現場改善をこれからもサポートしていきます。

まだ導入されていないご検討中の方は、まずは「無料でお試し」から始めてみてはいかがでしょうか?

すでに導入されているお客様にも、今回の他社の分析ストーリーが少しでもヒントになれば嬉しいです!

これまでと変わらず、HEARTCOUNTの活用に関するご相談はいつでもお待ちしております!

HEARTCOUNT Japanサポートの連絡先:support@heartcount.co.jp

関連する他の分析事例:

![[HEARTCOUNT実習例] HR dataset - I(人事分析)](/ja/content/images/size/w540/2024/10/------_--------_-----_--------_-1-.png)